Pionowe centra obróbcze seria B do ciężkiej obróbki (prowadnice ślizgowe).

OBRABIARKI DO NATYCHMIASTOWEGO ODBIORU Z FABRYKI NINGBO BLIN MACHINERY:

V4PLUS – sterowanie Sinumerik 808D, 10.000 rpm, 3,7 kW, parasolowy magazyn narzędzi T12, klimatyzacja szafy elektrycznej.

V8PLUS – sterowanie Fanuc 0IMF, 10.000 rpm, 11/15 kW, boczny magazyn narzędzi T24, automatyczny wyrzutnik wiórów, klimatyzacja szafy elektrycznej.

V8PLUS – sterowanie Fanuc 0iMF, 12.000 rpm, 11/15 kW, boczny magazyn narzędzi T24, automatyczny wyrzutnik wiórów, klimatyzacja szafy elektrycznej.

Pionowe centra obróbkowe BLIN to szybkość i precyzja dla narzędziowni i warsztatów. Obrabiarki wykonywane z myślą o klientach w Europie.

Produkowane są w dwóch wersjach:

- seria B – obrabiarki na prowadnicach ślizgowych, przeznaczone do ciężkiej obróbki;

- seria VPLUS – obrabiarki na prowadnicach liniowych-tocznych, przeznaczone do bardzo precyzyjnej obróbki.

Te maszyny to:

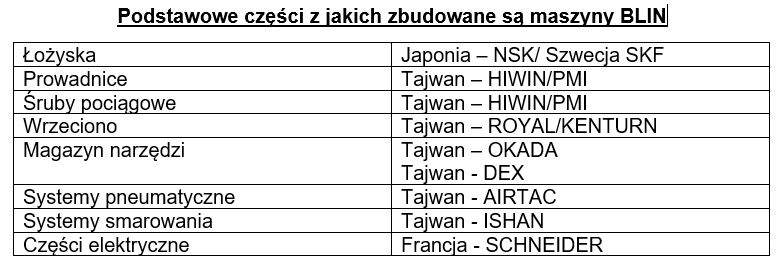

- precyzja wykonania z komponentów najbardziej uznanych producentów takich jak: NSK, SKF, HIWIN, PMI, KENTURN, OKADA, AIRTAC, ISHAN, SCHNEIDER;

- sztywność;

- dokładność obróbki;

- szybkość ruchu w osiach;

- kompaktowa budowa, zamknięta przestrzeń pracy;

- najlepsza cena w stosunku do jakości wykonania i możliwości technologicznych.

Te maszyny to duże oszczędności przy zakupie i duże zyski przy eksploatacji.

Pionowe centra obróbcze seria VPLUS.

Pionowe centra obróbcze seria B.

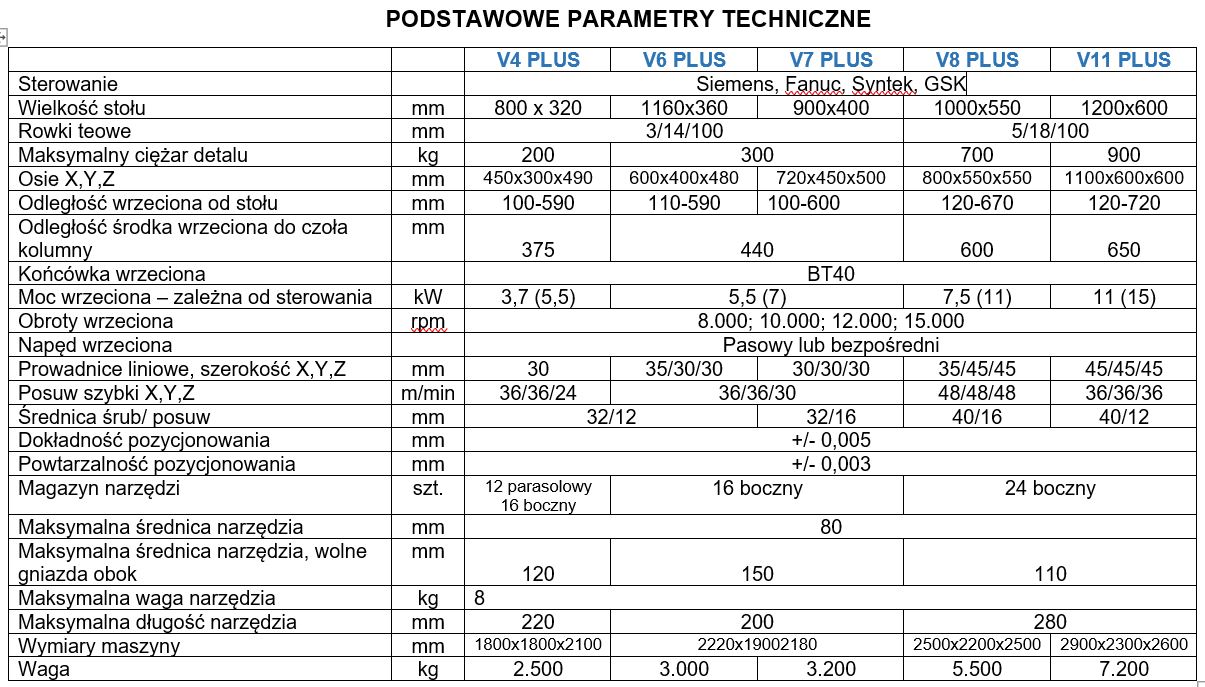

Parametry maszyn – pionowe centra obróbcze seria VPLUS (prowadnice liniowe-toczne):

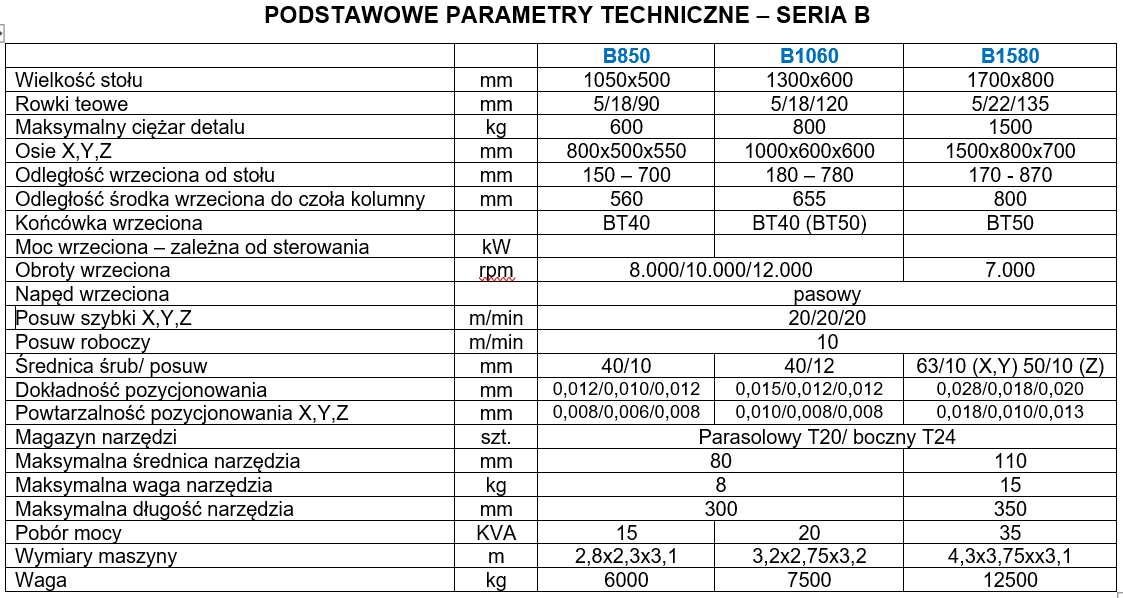

Parametry maszyn – pionowe centra obróbcze do ciężkiej obróbki seria B (prowadnice ślizgowe):

Wyposażenie standardowe i opcjonalne w zależności od konfiguracji obrabiarki:

- sterowanie Siemens, Fanuc, Syntec, GSK. Fabryka nie wyposaża maszyn w sterowanie Heidenhain;

- wrzeciono napęd pasowy 8.000, 10.000 rpm;

- wrzeciono 12.000, 15.000, 24.000, 30.000 rpm, napęd bezpośredni;

- końcówka BT40, SK40, inne;

- prowadnice liniowe-toczne;

- prowadnice ślizgowe;

- 16 – 24 pozycyjny, boczny magazyn narzędzi, zmieniacz ramieniowy;

- automatyczny system smarowania;

- instalacja do podłączenia sprężonego powietrza;

- pistolet do podawania sprężonego powietrza;

- system podawania chłodziwa, zbiornik chłodziwa;

- pistolet do podawania chłodziwa;

- automatyczny, łańcuchowy lub spiralny transporter wiórów z pojemnikiem na wióry;

- przystosowanie maszyny do zainstalowania 4 i 5 osi bez urządzenia;

- 4 i 5 oś – stoły obrotowe i aparaty podziałowe;

- układ doprowadzania chłodziwa przez wrzeciono, chłodzenie przez wrzeciono 20 bar;

- przystosowanie maszyny do zamontowania sondy narzędzia;

- sonda narzędzia;

- przystosowanie maszyny do zamontowania sondy detalu;

- sonda detalu;

- klimatyzacja szafy elektrycznej;

- zewnętrzna chłodziarka oleju do chłodzenia wrzeciona;

- separator mgły olejowej;

- separator oleju w zbiorniku chłodziwa (skimmer);

- automatyczna jednostka uzupełniania chłodziwa;

- gwintowanie na sztywno;

- zdalne kółko elektroniczne;

- oświetlenie przestrzeni roboczej;

- trójkolorowa lamka informacyjna;

- w pełni zamknięta obudowa;

- instrukcja w języku polskim + schematy elektryczne, schematy instalacji sprężonego powietrza, schematy instalacji systemu centralnego smarowania, instrukcje obsługi poszczególnych elementów maszyny (wrzeciono, magazyn narzędzi, itp.);

- oznaczenie maszyny znakiem CE;

- deklaracja zgodności WE;

- cyklicznie wykonywana diagnostyka (ocena) dokładności geometrycznej maszyny za pomocą przyrządu Ballbar i interferometrem laserowym;

- dobór mocowań detalu niemieckiej firmy LENZKES.

PODSTAWA SUKCESU

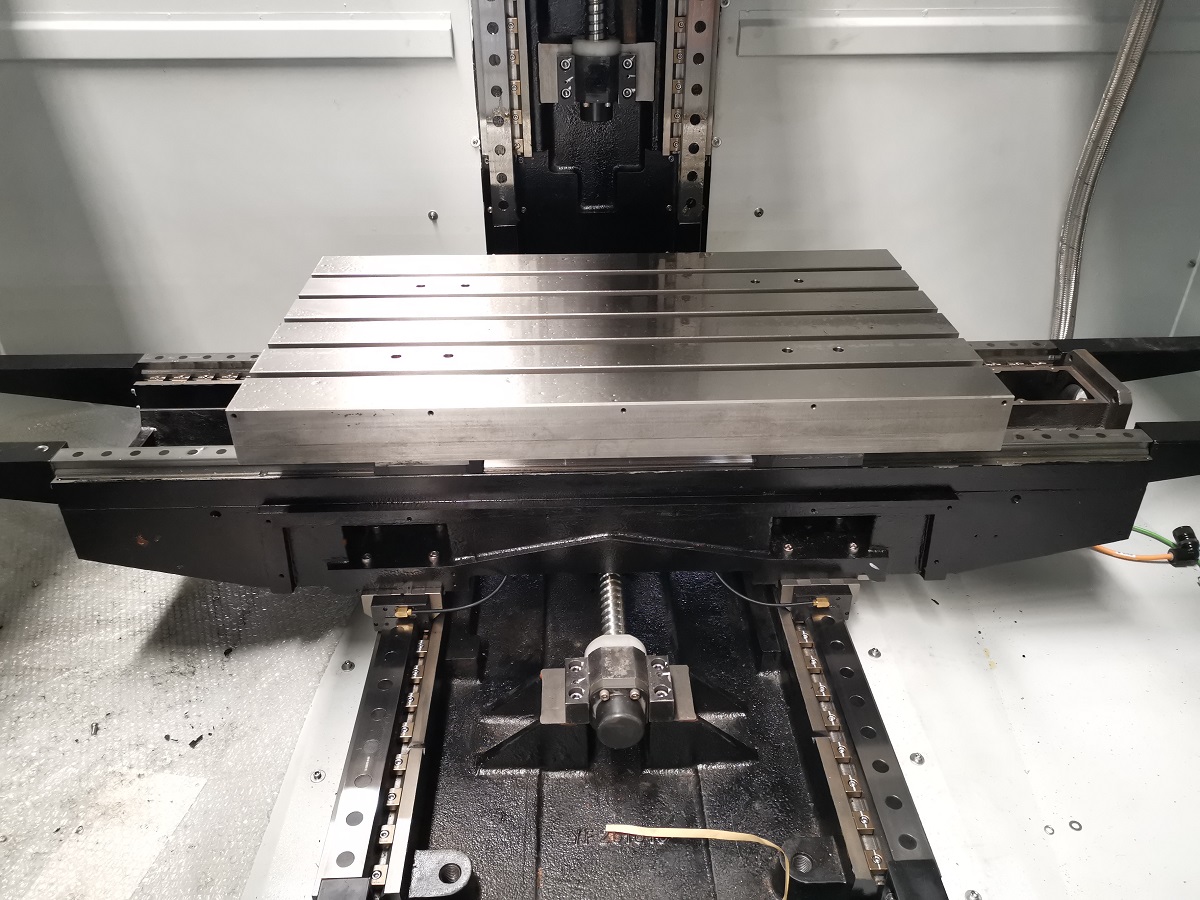

Baza maszyn to korpus żeliwny z żeliwa HT300. Konstrukcja typu C z wszystkimi elementami wykonanymi z żeliwa. Zapewnia to doskonałe tłumienie drgań i wyjątkową stabilność. To jak maszyny będą pracowały, z jaką dokładnością, zależy od solidności konstrukcji jej podstawy.

Wszystkie elementy konstrukcyjne zostały zoptymalizowane za pomocą metody elementów skończonych (FEA).

Odlewy podstawy i kolumny są specjalnie zaprojektowane, dodane są użebrowania, które wzmacniają sztywność konstrukcji i odprowadzają wibracje poza obszar strefy obróbki.

KONTROLA RUCHU

Śruby pociągowe są produkcji tajwańskich firm HIWIN lub PMI. Jest to zależne od tego, jakie śruby są aktualnie w magazynie fabryki. Można oczywiście przy zamówieniu maszyny wskazać jakiej firmy śruby mają być zamontowane w maszynie.

Np. śruby w osiach X,Y i Z maszyny BL-V8PLUS są średnicy 40 mm z posuwem 16 mm. Takie parametry śrub pozwalają osiągać szybkie przesuwy stołu roboczego odpowiednio w osiach 48/48/48 m/min. Wykonane są w klasie C3.

Śruby są podwójnie łożyskowane. Są mocowane na obydwu końcach. Wstępnie naprężone nakrętki eliminują luz zwrotny.

Serwonapędy Siemens, Fanuc Mitsubishi, Syntec, GSK są sprzęgane bezpośrednio ze śrubami tocznymi w celu wyeliminowania luzu. Poprawia to znacznie dokładność pozycjonowania i zapewnia dokładną obróbkę kształtową i obróbkę gwintów.

System centralnego smarowania dostarcza tylko niezbędną ilość smaru na śruby i prowadnice. Smarowanie następuje wyłącznie, kiedy jest to konieczne.

Pomiar przemieszczenia odbywa się na bazie enkoderów. Na zamówienie można zamontować liniały pomiarowe w rozdzielczości 0,001 mm.

Prowadnice są prowadnicami liniowymi tocznymi z recyrkulacją obiegu kulek. Prowadnice są wstępnie obciążone dla zapewnienia zerowego luzu i przenoszenia pełnych obciążeń we wszystkich kierunkach. Każda prowadnica jest automatycznie smarowana, co zapewnia dłuższą żywotność.

Prowadnice są renomowanych producentów takich jak HIWIN lub PMI. Jest to zależne od tego, jakie śruby są aktualnie w magazynie fabryki. Można oczywiście przy zamówieniu maszyny wskazać jakiej firmy prowadnice mają być zamontowane w maszynie.

W maszynach seria B prowadnice są ślizgowe, bardzo precyzyjnie wykonane.

WRZECIONO GŁÓWNE

Wrzeciono jest jedną z najważniejszych części maszyny. Fabryka BLIN wybrała wśród wielu dostawców dwie tajwańskie fabryki – ROYAL i KENTURN. To wiodący producenci wrzecion na Tajwanie i na świecie.

Rodzaj wrzeciona zamontowanego w maszynie zależy od życzenia klienta. Jeżeli klient zda się na fabrykę, w maszynie zostanie zamontowane wrzeciono jakie znajduje się aktualnie w magazynie fabryki. Wrzeciona pod względem jakości są ze sobą tożsame, są tak samo dobre i niezawodne.

W standardzie maszyny są wyposażone we wrzeciono o 8.000 rpm. W opcji może być wrzeciono 10.000, 12.000 lub 15.000 rpm. Wrzeciona 8.000 i 10.000 rpm są z napędem pasowym, wrzeciona 12.000 i 15.000 rpm mają napęd bezpośredni. Wrzeciona mają średnicę 120 lub 150 mm, końcówkę BT40 i są chłodzone olejowo. W opcji można zamówić chłodziarkę oleju.

Ruch osi Z jest zsynchronizowany z obrotami wrzeciona. Zapewnia to bezproblemowe gwintowanie “na sztywno” bez konieczności stosowania kosztownych oprawek gwintowników.

W opcji możemy zamówić możliwość chłodzenia przez wrzeciono z ciśnieniem 20 bar. Wiąże się to z dodatkowym systemem podawania chłodziwa i specjalnie skonstruowanym wrzecionem.

USUWANIE WIÓRÓW I CHŁODZIWA

Standardowo maszyny nie są wyposażone w wyrzutnik wiórów. Wióry są gromadzone w szufladach pod przestrzenią roboczą maszyny. Szuflady w mniejszych maszynach są z tyłu, w większych z przodu maszyn.

W opcji jest automatyczny, łańcuchowy transporter wiórów lub spiralny transporter wiórów razem z pojemnikiem na wióry.

Węże do podawania chłodziwa są poliuretanowe, co znacznie podwyższa ich żywotność.

Maszyna jest wyposażona w pistolet do podawania sprężonego powietrza i chłodziwa w przestrzeń roboczą maszyny, co znacznie ułatwia utrzymanie tam porządku z wiórami.

W opcji można zamontować:

- układ odciągu mgły olejowej. Zwiększa to produktywność obrabiarki, skraca czas obróbki;

- automatyczny system uzupełniania chłodziwa. Zmniejsza to czas postoju maszyny, zmniejsza zużycie chłodziwa oraz daje korzyści dla zdrowia i bezpieczeństwa operatorów – brak ręcznego dolewania;

- separator oleju w zbiorniku chłodziwa.

PRZESTRZEŃ ROBOCZA, STÓŁ ROBOCZY

Przestrzeń robocza obrabiarki jest szczelnie obudowana. Boczne ściany mają otwierane okna. Drzwi główne są zabezpieczone czujnikiem przed otwieraniem podczas pracy maszyny. Szyby trójwarstwowe, odporne na uderzenia, na zbicie.

Stół roboczy ma 3 – 5 rowków teowych w zależności od wielkości stołu.

Wióry swobodnie zsuwają się z pochylonych elementów zabudowy osi. W dolnej części, po obydwu stronach stołu roboczego, znajdują się wężyki do podawania chłodziwa, które spłukuje wióry do transportera wiórów – w większych maszynach.

MAGAZYN NARZĘDZI

Maszyny mogą być wyposażone w magazyn narzędzi typu parasolowego lub pionowy typu tarczowego. Producent – tajwańska firma OKADA. Proponowany jest typ tarczowy z ramieniowym zmieniaczem narzędzi.

Mechanizm indeksujący z cylindrycznymi krzywkami cechuje się bardzo wysoką dokładnością indeksowania.

Jest to prosta konstrukcja z łatwą obsługą i konserwacją.

Magazyn mieści 16 lub 24 narzędzi plus jedno we wrzecionie. Maksymalna średnica narzędzia 80 mm, a przy wolnych gniazdach obok 120 mm. Maksymalna waga narzędzia 8 kg. Maksymalna długość narzędzia 300 mm.

Dwukierunkowy, losowy wybór narzędzia. Czas zmiany narzędzia 1,8 sek. Czas zmiany narzędzia wiór – wiór 7 sek.

Szybki chwytak dwuramienny sprawnie wymienia narzędzia, skracając czas bez obróbki. Magazyn narzędzi ma karuzelę z serwomechanizmem, która umożliwia bezpośrednie pozycjonowanie dowolnego narzędzia na karuzeli.

SYSTEM SMAROWANIA I SYSTEM PNEUMATYCZNY

System automatycznego, centralnego smarowania zbudowany jest z elementów wyprodukowanych w tajwańskiej fabryce ISHAN.

ISHAN to jedna z najlepszych marek na światowym rynku systemów smarowania.

System pneumatyczny zbudowany jest z elementów wyprodukowanych w tajwańskiej fabryce AIRTAC. To również jedna z najlepszych marek na światowym rynku systemów pneumatycznych.

Produkty tych fabryk spełniają najwyższe standardy produkcji i jakości.

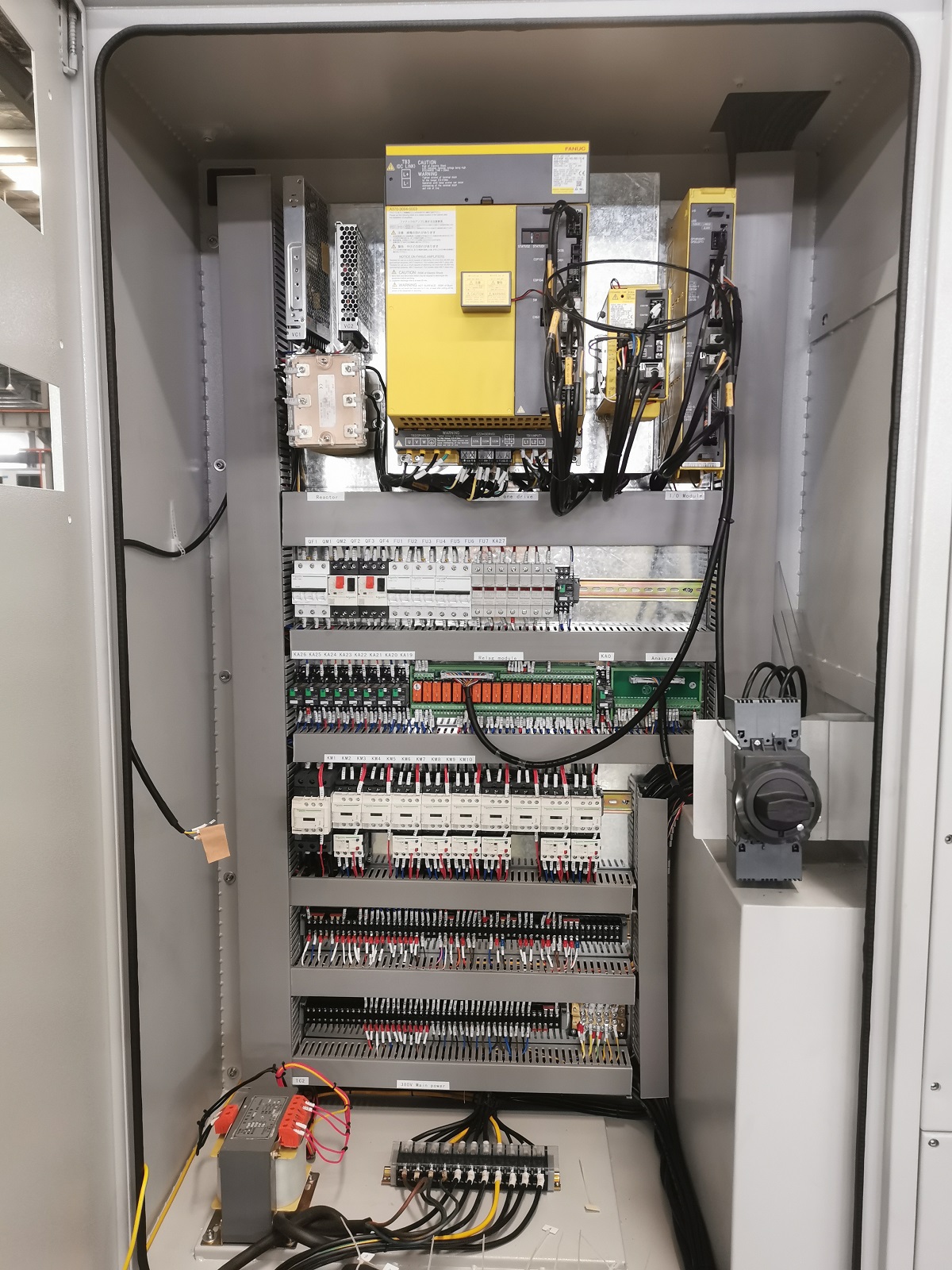

CZĘŚCI I WYPOSAŻENIE ELEKTRYCZNE

Wszystkie elementy i części związane z przepływem prądu są z francuskiej firmy SCHNEIDER. To światowy lider w tej dziedzinie.

System sterowania w standardzie

W maszynie w standardzie zainstalowany jest system sterowania Sinumerik 828D. Sterowanie w klasie kompakt.

Pełnoklawiszowa klawiatura CNC typu QWERTY z przyciskami funkcyjnymi (szybkiego wyboru) oraz kolorowy ekran TFT o wysokiej rozdzielczości i przekątnej 10,4“/15,6” sprawiają, że obsługa sterowań SINUMERIK 828D jest łatwa i komfortowa. Interfejsy USB, karty CF oraz RJ45 z przodu panelu operatorskiego umożliwiają szybki i prosty transfer danych CNC. Sprawne wykonywanie operacji wspomaga również pełna

szata graficzna interfejsu użytkownika oraz układ bezpośrednich przycisków CNC.

Wykonany ze stopu magnezu pulpit operatora, sterowanie CNC w formie jednolitego panelu o małej ilości interfejsów oraz wysoki stopień ochrony sprawiają, że sterowania typu SINUMERIK 828D sprawdzają się również w surowych warunkach. Dzięki obudowie bez wentylatora oraz dysku twardego, jak również pamięci NV-RAM bez zasilania awaryjnego, SINUMERIK 828D jest sterowaniem CNC niewymagającymi konserwacji.

Standardowo maszyna jest wyposażona w panel sterowania PPU274.1 horizontal z kolorowym ekranem 10,4” oraz MCP 483C PN (mechanical keys, width 483 mm). W opcji może być panel dotykowy PPU290 z ekranem 15,6”.

Sterowanie w opcjach

W opcjach maszyny mogą być wyposażone w sterowanie Sinumerik 808, Sinumerik 840, Fanuc OiFM, GSK, Syntek.

Fabryka nie wyposaża maszyn w sterowanie Heidenhain.

GWARANCJA

Standardowa gwarancja roczna

Maszyny są objęte pełną roczną gwarancją, która obejmuje 365 dni liczone od dnia podpisania protokołu odbioru maszyny przez Kupującego.

Usługi gwarancyjne są realizowane przez serwis Sprzedającego lub przez serwisy firm, których części są zamontowane w maszynie. Zastrzegamy sobie prawo zlecać świadczenie usług serwisowych, gwarancyjnych podwykonawcom. W takim przypadku ULGREG ponosi odpowiedzialność za ich działania i zaniechania w zakresie wynikającym z obowiązujących przepisów.

Gwarancja:

- obejmuje wady materiałowe i produkcyjne wszystkich części maszyny oprócz części eksploatacyjnych i szybko zużywających się podczas normalnej eksploatacji oraz z upływem czasu, w tym między innymi: lakiery, obudowy okienek, żarówki, uszczelki, uszczelnienia, filtry, rolki drzwiowe, bezpieczniki i inne temu podobne elementy;

- pokrywa wszystkie koszty materiałowe i osobowe serwisu;

- ogranicza się do naprawy lub wymiany wadliwej części według uznania Sprzedającego bądź producenta maszyny;

- jest udzielana wyłącznie użytkownikowi końcowemu, który kupił maszynę u Sprzedającego. Każda odsprzedaż maszyny, zmiana miejsca instalacji bez powiadomienia Sprzedającego jest równoznaczna z utratą gwarancji na maszynę;

- na sterowanie maszyny, sterowniki, silniki i inne elementy sterowania jest realizowana przez krajowych przedstawicieli SIEMENS, FANUC, Mitsubishi.

Wadliwe części wymienione w ramach usługi gwarancyjnej zostają własnością Sprzedającego.

Wyłączna odpowiedzialność Producenta i Sprzedającego, jak również wyłączne rozwiązanie dostępne dla Kupującego w myśl gwarancji ogranicza się do naprawy lub wymiany, według uznania Producenta lub sprzedającego, wadliwej części.

Szczegółowe informacje znajdują się w Ogólnych Warunkach Sprzedaży firmy ULGREG.

Gwarancja rozszerzona

Gwarancja rozszerzona zawiera wszystkie ustalenia standardowej gwarancji rocznej lub tylko na wskazane przez Kupującego elementy maszyny. Może być wykupiona w w dowolnym momencie przed wygaśnięciem pierwotnej gwarancji. Koszt jest ustalany w momencie zgłoszenia chęci wykupu takiej gwarancji w zależności od jej zakresu.

Oprogramowanie, panel, sterowniki, silniki osi, silnik wrzeciona są objęte gwarancją producentów, czyli SIEMENS I FANUC. Usługi gwarancyjne są realizowane przez przedstawicieli SIEMENS I FANUC w Polsce. Gwarancja na sterowanie i elementy GSK jest realizowane przez fabrykę BLIN

OBSŁUGA POGWARANCYJNA

Obsługa pogwarancyjna jest usługą płatną. Obejmuje wszystkie elementy maszyny.

Zapewnia ją serwis ULGREG oraz serwisy firm takich jak Siemens i Fanuc. Ponadto wsparcie jest od producentów poszczególnych elementów maszyny takich jak śruby, prowadnice, którzy mają swoje przedstawicielstwa w Polsce lub w Europie.

Serwisem wrzecion zajmuje się wyspecjalizowana w tym firma, która wykona wszystkie prace przy wrzecionie.

Zobacz Ogólne Warunki Sprzedaży w firmie ULGREG Grzegorz Kugler – link grafika poniżej:

Fabryka BLIN posiada wszystkie potrzebne certyfikaty potwierdzające bardzo dobrą jakość produkowanych maszyn oraz umożliwiające sprzedaż maszyn na rynkach państw Unii Europejskiej.

Certyfikat CE dotyczący centrów obróbczych seria BL poniżej.

Deklarację zgodności WE wystawia firma ULGREG Grzegorz Kugler jako przedstawiciel fabryki BLIN w Polsce.

Każda maszyna podczas procesu produkcji i po jego zakończeniu przechodzi rygorystyczne kontrole jakości.

Geometria maszyny jest sprawdzania przyrządem BallBar, dokładność przesuwów w osiach X i Y interferometrem laserowym.

Z każdą nowo dostarczoną maszynę klient otrzymuje szczegółowy raport z pomiarów kontrolnych wykonywanych po zakończeniu produkcji, przed wysyłką maszyny.

Zapraszamy na nasz kanał na YouTube. Tam zobaczysz więcej filmów dotyczących obrabiarek oferowanych przez Ningbo Blin Machinery.

Subskrybuj nasz kanał, będziesz na bieżąco informowany o nowościach.

Pionowe centrum obróbcze BL-V4Plus.

Pionowe centrum obróbcze BL-V7Plus.

Pionowe centrum obróbcze BL-V8Plus.

Pionowe centrum obróbcze BL-V11Plus.

NINGBO BLIN MACHINERY CO., LTD to jedna z najlepszych fabryk produkująca maszyny do obróbki metalu w Chinach. Główne produkty fabryki to:

- pionowe centra obróbcze;

- pionowe centra frezarsko-wiertarskie;

- tokarki CNC i centra tokarskie.

BLIN to trzy fabryki w Chinach, które łącznie zajmują ponad 40.000 m2. 39 lat tradycji, historii produkcji obrabiarek do obróbki metalu. Na Tajwanie fabryka założyła centrum projektowo-badawcze, gdzie we współpracy ze specjalistami z Niemiec i z Tajwanu powstają projekty najlepszych maszyn.

W Ningbo, oprócz części produkcyjnej znajduje się również centrum sprzedaży maszyn, powierzchnia 1.500 m2.

Eksport obrabiarek fabryki BLIN obejmuje w sumie 56 krajów na całym świecie. 57 krajem jest Polska.